Rencontre avec Henri de Parseval – Directeur Engineering & Industry

Quelle est l’architecture de la supply chain de Crossject ?

La supply chain de Crossject est articulée entre trois phases distinctes :

- La fabrication des composants nécessaires à la réalisation de notre injecteur Zeneo®, sous-traitée auprès d’un panel de partenaires industriels.

- L’assemblage de l’actionneur et la préparation des tubes, en 4 étapes internalisées et réparties entre Dijon et Gray.

- Le remplissage des tubes avec la substance active et l’assemblage final de Zeneo®, confiés à notre partenaire Cenexi.

La robustesse de la supply chain est une condition impérative pour supporter une production industrielle. Sur quelle base la garantissez-vous ?

Nous avons à garantir à la fois la robustesse de chacun des maillons – chacune des étapes de production – et la robustesse de l’ensemble de la chaîne, c’est-à-dire son aptitude à supporter une production de masse en conservant une totale stabilité et une totale conformité aux normes les plus exigeantes.

La garantie de la robustesse de nos partenaires industriels amont repose sur un processus de mise sous assurance qualité.

Nous évaluons les systèmes qualité de nos fournisseurs et vérifions leur conformité aux exigences applicables aux produits de santé. Nous réalisons des audits et établissons des plans de surveillance afin de valider la qualité de leurs livraisons dans un contexte de pré-séries. Ce processus de qualification est ensuite maintenu tout au long de la production série.

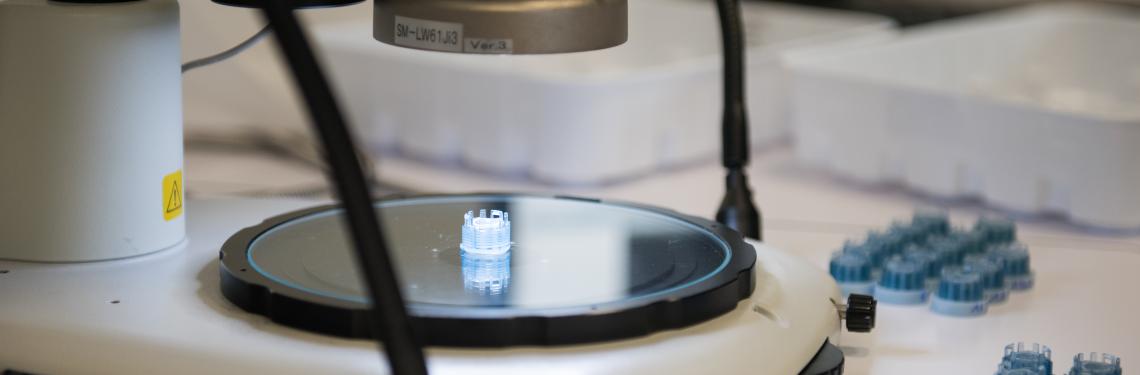

Côté Crossject, nous avons choisi de conserver la maîtrise de 4 étapes de fabrication :

- Le traitement thermique des tubes et le chargement des générateurs de gaz pyrotechniques, processus pour lesquels nous détenons une expertise inégalée au plan mondial, que nous souhaitons bien entendu conserver.

- La préparation des tubes et l’assemblage de l’actionneur, pour piloter en direct la maîtrise de l’interface avec les étapes de remplissage et d’assemblage final, assurées par Cenexi.

Pour établir, garantir et maintenir la robustesse des étapes internalisées, nous nous en remettons à des équipes expertes en méthodes et transposition industrielle, en maintenance, en assurance qualité et contrôle qualité et bien sûr en production.

Enfin, la robustesse de la troisième phase s’appuie sur l’expertise de notre partenaire Cenexi, expert mondialement reconnu dans la fabrication de médicaments injectables.

Quelles sont vos certitudes en termes de solidité ?

Nous avons prouvé que notre chaîne industrielle sait produire des Zeneo® en série. Nous avons surtout prouvé que notre chaîne est capable de produire de façon reproductible des Zeneo® stériles de bout en bout, en incluant l’étape de remplissage et y compris l’injection du médicament.

Pour dire les choses d’une autre manière, nous sommes passés d’un enjeu d’innovation technologique et de répétabilité de production à un enjeu de conformité réglementaire.

La robustesse est certes un préalable. Mais comment anticipez-vous la capacité de la chaîne à délivrer les quantités requises par le plan de développement ?

Précisons tout d’abord que notre assurance qualité n’a de sens que considérée comme une dynamique. Nos équipes sont mobilisées pour vérifier en permanence que la conformité que nous avons atteinte se maintient avec le temps et à mesure que les quantités produites augmentent. Un responsable achats expérimenté vient par exemple de nous rejoindre pour animer notre écosystème de partenaires et conjuguer pédagogie et exigence pour obtenir d’eux le meilleur pour chaque lot délivré.

Une vigilance constante, calibrée en fonction de la criticité des étapes, est notre première réponse à l’exigence de maintien de la conformité à mesure que les volumes produits s’accroissent.

Ensuite, la réponse aux exigences de la montée en puissance est la multiplication des capacités elles-mêmes. L’enjeu est ici de dupliquer dans un premier temps ce qui existe.

La redondance des équipements en place présente un double avantage :

- Conserver notre acquis de savoir-faire et de conformité en répliquant pour l’essentiel à l’identique des process qualifiés.

- Piloter une montée en puissance graduelle, économe en ressources, en accompagnant la montée en production avec un temps d’avance sur chaque goulot d’étranglement.

Enfin, la garantie de notre capacité à servir Zeneo® en quantité et en délai est la constitution de réserves de capacités pour chacune des phases. Nous disposons des ressources nécessaires pour monter jusqu’à une capacité de 6 millions d’unités par an.

- Pour la phase de fabrication des composants, nous avons constitué notre panel en fonction de leur capacité à nous suivre en volume autant qu’en qualité. Panel que nous ouvrons progressivement pour dupliquer et ainsi sécuriser nos capacités amont.

- Notre emprise industrielle est calibrée pour abriter des lignes nouvelles à concurrence des capacités cibles sans qu’il soit besoin de construire de nouveau bâtiment.